全桥电路(H-Bridge Circuit)是电力电子领域中实现电能双向变换的核心拓扑,通过 4 个 MOS 管(金属 - 氧化物 - 半导体场效应晶体管)的有序导通与关断,可实现直流 - 直流(DC-DC)、直流 - 交流(DC-AC)或交流 - 直流(AC-DC)的能量转换,广泛应用于电机驱动(如无人机、电动车)、逆变器(如光伏逆变器)、开关电源等场景。本文将从电路结构、工作原理、关键控制逻辑及典型应用场景展开,系统解析 4 个 MOS 管驱动全桥电路的核心机制。

4 个 MOS 管驱动的全桥电路,本质是通过 4 个 MOS 管(通常分为 “上臂” 和 “下臂”)组成 “桥形” 拓扑,配合输入电源、负载及驱动电路,实现电流方向或电压幅值的调控。其核心结构可拆解为4 个 MOS 管、1 组输入电源、1 个负载三部分,具体布局如下:

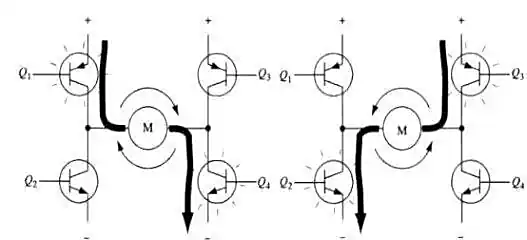

全桥电路的 4 个 MOS 管分为两组,每组 2 个,按 “上下臂” 对称分布,典型电路结构如下图所示(以 N 沟道 MOS 管为例,实际也可使用 P 沟道或 N+P 组合,需匹配驱动逻辑):

上臂 MOS 管:Q1(左上臂)、Q3(右上臂),源极(S)分别连接下臂 MOS 管的漏极(D),漏极(D)共同连接输入电源的正极(Vin+);

下臂 MOS 管:Q2(左下臂)、Q4(右下臂),源极(S)共同连接输入电源的负极(Vin-,即地),漏极(D)分别连接上臂 MOS 管的源极(S);

负载:连接于 “左桥臂中点(Q1-S 与 Q2-D 的连接点,记为 A 点)” 与 “右桥臂中点(Q3-S 与 Q4-D 的连接点,记为 B 点)” 之间,负载类型根据应用场景可分为电阻、电感(如电机绕组)、电容等。

为确保电路稳定工作,全桥电路需配套以下辅助元件,避免 MOS 管因电压 / 电流尖峰损坏:

驱动电路:为 4 个 MOS 管的栅极(G)提供足够的驱动电压(通常 10-15V,需匹配 MOS 管的 VGS (th) 阈值电压)和驱动电流,确保 MOS 管快速、可靠导通 / 关断(常见驱动芯片如 IR2104、SI8274);

续流二极管:若负载为感性(如电机),需在每个 MOS 管两端并联续流二极管(或利用 MOS 管自身的体二极管),吸收负载断电时产生的反向电动势,保护 MOS 管;

缓冲电容 / 电阻:在 MOS 管漏源极(D-S)两端并联小容量电容(如 100nF)或 RC 缓冲电路,抑制开关过程中产生的电压尖峰,降低 EMI(电磁干扰)。

全桥电路的核心功能是通过控制 4 个 MOS 管的导通 / 关断时序,改变负载两端的电压极性或幅值,从而实现能量的双向流动。根据应用场景不同,其工作模式可分为 “DC-DC 变换(如降压 / 升压)” 和 “DC-AC 逆变(如正弦波输出)”,两种模式的原理逻辑存在差异,但核心均依赖 “桥臂互补导通” 和 “PWM 调制”。

无论哪种工作模式,全桥电路都需遵循 **“同一桥臂的上下 MOS 管不能同时导通”** 的核心原则 —— 若左桥臂的 Q1(上臂)与 Q2(下臂)同时导通,会导致输入电源正负极直接短路(“桥臂直通”),瞬间产生超大电流,烧毁 MOS 管和电源。因此,电路需通过以下控制逻辑避免直通:

互补导通:对同一桥臂的两个 MOS 管,采用 “一导一断” 的互补控制 —— 例如左桥臂 Q1 导通时,Q2 必须关断;Q1 关断后,Q2 才能导通;右桥臂 Q3 与 Q4 同理。

死区时间(Dead Time):由于 MOS 管存在开关延迟(导通延迟 Td (on)、关断延迟 Td (off)),若在 “Q1 关断” 与 “Q2 导通” 之间直接切换,可能因 Q1 未完全关断、Q2 已提前导通导致短暂直通。因此,驱动电路需在 “上管关断” 与 “下管导通” 之间插入一段 “死区时间”(通常几十至几百纳秒),确保上管完全关断后,下管再导通,反之亦然。

当全桥电路用于 DC-DC 变换时(如为电池充电、电机调速提供可调直流电压),通过控制桥臂导通时序,可实现 “降压输出” 或 “能量回馈”(如电机制动时的电能回收),核心是改变负载电流的方向和幅值。

目标:使电流从 A 点流向 B 点(负载正向供电),且输出电压 Vo 低于输入电压 Vin。

导通时序控制(以 PWM 调制为例):

阶段 1(Q1 导通 + Q4 导通):左桥臂上臂 Q1 导通、下臂 Q2 关断;右桥臂下臂 Q4 导通、上臂 Q3 关断。此时电流路径为:Vin+ → Q1(D→S) → A 点 → 负载 → B 点 → Q4(D→S) → Vin-,负载两端获得正向电压(Vo ≈ Vin × D,D 为 Q1 的 PWM 占空比,0<D<1),实现降压输出。

阶段 2(Q2 续流 + Q4 导通):当 Q1 关断(进入死区时间后),左桥臂下臂 Q2 导通,右桥臂 Q4 保持导通。此时负载因感性(如电机)产生反向电动势,电流通过续流路径维持:负载 → B 点 → Q4 → Vin- → Q2 → A 点 → 负载,避免电流突变导致电压尖峰。

通过调整 Q1 的 PWM 占空比 D,可改变负载两端的平均电压 Vo(D 越大,Vo 越接近 Vin;D 越小,Vo 越低),实现直流电压的连续调节。

目标:当负载为电机且需要制动时,电机作为发电机产生电能,通过全桥电路回馈至输入电源(如电动车的能量回收),此时电流从 B 点流向 A 点。

导通时序控制:

阶段 1(Q3 导通 + Q2 导通):右桥臂上臂 Q3 导通、下臂 Q4 关断;左桥臂下臂 Q2 导通、上臂 Q1 关断。此时电流路径为:负载 → B 点 → Q3(D→S) → Vin+ → Vin- → Q2(D→S) → A 点 → 负载,电能从负载回馈至输入电源,实现 “制动回收”。

阶段 2(Q4 续流 + Q2 导通):Q3 关断后,右桥臂下臂 Q4 导通,左桥臂 Q2 保持导通,电流通过续流路径维持,避免电压冲击。

全桥电路的另一核心应用是 “DC-AC 逆变”(如光伏逆变器将直流电转为市电、UPS 不间断电源),通过SPWM(正弦脉冲宽度调制) 控制 4 个 MOS 管的导通时序,使负载两端输出等效正弦波的交流电。

其核心逻辑是:将正弦波的半个周期(正半周 / 负半周)拆分为多个等时间间隔的脉冲,通过调整每个脉冲的宽度(与正弦波瞬时值成正比),使脉冲序列的平均值等效为正弦波,再通过滤波电路(电感 + 电容)平滑输出为正弦交流电。具体控制时序如下:

正半周输出:右桥臂下臂 Q4 保持导通,上臂 Q3 保持关断;左桥臂通过 SPWM 控制 Q1(导通)与 Q2(关断)的切换 —— 正弦波正半周瞬时值越高,Q1 导通时间越长(脉冲越宽),负载两端获得正向脉冲电压,平均值等效为正弦波正半周。

负半周输出:左桥臂下臂 Q2 保持导通,上臂 Q1 保持关断;右桥臂通过 SPWM 控制 Q3(导通)与 Q4(关断)的切换 —— 正弦波负半周瞬时值绝对值越高,Q3 导通时间越长,负载两端获得反向脉冲电压,平均值等效为正弦波负半周。

通过正半周与负半周的交替控制,再经 LC 滤波电路滤除高频脉冲,最终在负载两端输出标准的正弦交流电(如 220V/50Hz 市电)。

4 个 MOS 管驱动的全桥电路虽功能灵活,但因涉及高频开关和大电流,易出现 MOS 管烧毁、EMI 超标等问题,需重点关注以下技术要点:

电压选型:MOS 管的漏源极额定耐压(VDS)需大于输入电压的 1.5-2 倍(考虑开关尖峰电压),例如输入电压为 48V 时,需选择 VDS≥100V 的 MOS 管;

电流选型:漏极额定电流(ID)需大于最大负载电流的 1.2-1.5 倍(考虑过载情况),若负载为电机,需额外考虑启动冲击电流;

导通电阻(RDS (on)):尽量选择低 RDS (on) 的 MOS 管,降低导通损耗(P=I²R),尤其在大电流场景下,可减少发热,提升效率。

驱动电压与电流:驱动芯片需提供足够的栅极驱动电压(通常 12-15V),确保 MOS 管完全导通(避免因 VGS 不足导致 RDS (on) 增大、发热加剧);同时需提供足够的驱动电流,缩短开关延迟,减少开关损耗;

隔离驱动:若上下臂 MOS 管电位不同(如上臂 Q1 的源极电位随负载变化),需采用隔离驱动(如光耦隔离、磁隔离芯片),避免驱动电路与主电路共地导致干扰。

全桥电路中的 MOS 管因导通损耗和开关损耗会产生大量热量,若温度过高(超过结温上限,通常 150-175℃),会导致 MOS 管参数漂移、寿命缩短甚至烧毁。需通过以下措施优化热设计:

选用带散热片的 MOS 管,或在 PCB 上设计足够面积的铜箔(导热路径);

对大电流场景,采用导热垫将 MOS 管贴装在铝制散热基板上,提升散热效率;

合理布局元件,避免 MOS 管与其他发热元件(如电感、电阻)近距离接触。

MOS 管高频开关会产生电压 / 电流尖峰,导致 EMI 超标,需通过以下措施抑制:

在 MOS 管 D-S 两端并联 RC 缓冲电路,吸收开关尖峰;

输入电源端并联大容量电解电容(滤波)和小容量陶瓷电容(去耦),抑制电源噪声;

优化 PCB 布线,缩短大电流路径,减少寄生电感;

输出端增加 LC 滤波电路,平滑波形,降低高频干扰。

4 个 MOS 管驱动的全桥电路因具备 “双向能量流动”“宽电压调节范围”“高效能量转换” 等优势,广泛应用于以下领域:

电机驱动:如直流无刷电机(BLDC)、步进电机的驱动,通过全桥电路控制电机绕组的电流方向和幅值,实现电机的正反转、调速(如无人机电机、电动车驱动电机、工业伺服电机);

光伏逆变器:将光伏板产生的直流电(DC)逆变为交流电(AC),并入电网或供负载使用,全桥电路是逆变器的核心拓扑;

UPS 不间断电源:在电网断电时,将蓄电池的直流电逆变为交流电,为负载(如计算机、服务器)提供稳定供电,全桥电路实现 “逆变” 与 “充电” 双向功能;

电池充放电管理:如电动汽车的车载充电机(OBC),通过全桥电路实现 “交流整流为直流”(充电)和 “直流逆变为交流”(放电,即 V2G 车辆并网);

开关电源:如大功率 DC-DC 电源模块,为工业设备、通信基站提供稳定的直流电压,全桥电路相比半桥电路可承受更大功率。

4 个 MOS 管驱动的全桥电路,核心是通过 “上下桥臂互补导通” 和 “PWM/SPWM 调制”,实现能量的双向变换与电压的灵活调节。其工作原理的关键在于 “避免桥臂直通”(通过死区时间控制)、“抑制开关尖峰”(通过缓冲电路)、“优化热设计”(降低 MOS 管损耗)。理解全桥电路的结构与控制逻辑,不仅能掌握其在电机驱动、逆变器等场景的应用,更能为电路设计中的失效预防(如 MOS 管烧毁、EMI 超标)提供核心思路,是电力电子领域的基础且重要的拓扑结构。

13356492302

13302616047

13302612756

服务时间

9:00-22:00

(周一至周六)